Mi., 22. Jan 2025 Verfahren zur Vorhersage von Wartungs- und Kontrollbedarfen mit Hilfe datengetriebener Modelle

Um die Produktivität des sächsischen Mittelstandes zu steigern, den Automationsgrad zu erhöhen und die Arbeitsbedingungen in den Fabriken zu verbessern – und dies bei steigenden

Anforderungen an die Qualität und Individualisierung der Produkte – sollen mit dem Projekt AIPRO-I folgende Ziele erreicht werden:

1) Verbesserung der Mensch-Maschine-Interaktion in der Produktion zur Erhöhung der Wirksamkeit und des effektiven Einsatzes des Personals -> Rufsystem mittels schneller,

anpassungsfähiger Analyse großer Datenmengen

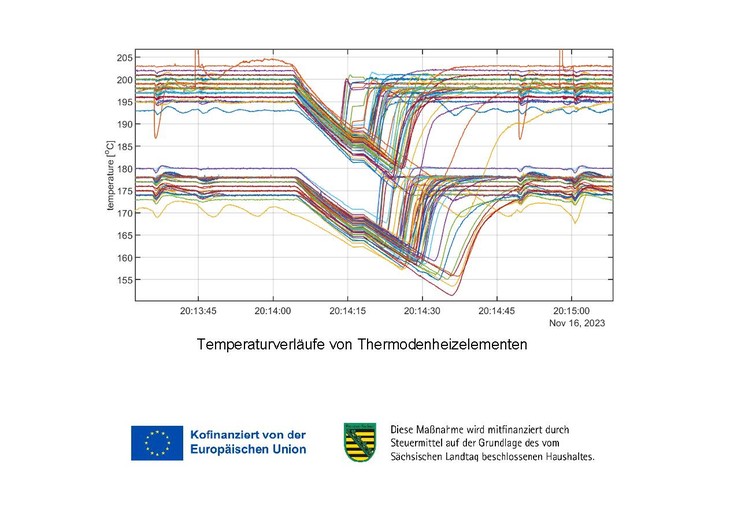

2) Erforschung von Verfahren zur bedarfsgerechten Maschinenwartung mit Hilfe eines digitalen Modells, um Stillstandzeiten im Produktionsprozess zu minimieren -> Anomalieerkennung.

Die Produktion von mikroelektronischen Systemen ist ein hochkomplexer Vorgang, an dem viele Partner beteiligt sind. Um Produkte mit hoher Qualität zu erzeugen, ist die exakte Verfolgung aller Produktionsschritte sowie ein Qualitätsnachweis zwischen den Partnern in der Liefer- und Produktionskette unabdingbar. Bei sicherheitskritischen Anwendungen verbreitert sich der Anforderungskatalog durch den notwendigen Schutz von industriellen und personengebundenen Daten. Die Anforderungen an die Datenverarbeitung ergeben sich zum einen für Daten innerhalb der Liefer- und Verwertungskette und zum anderen für Daten, die im Produkt vorliegen bzw. bei der Anwendung benötigt und abgerufen werden. Außerdem ist ein ständiger Prozess vorhanden, die Produktion zu optimieren. Angesichts des Fachkräftemangels gilt es, den Produktionsprozess so zu gestalten, dass die Fachkräfte von den Routinearbeiten entlastet werden.

Da Bestandsanlagen auch in der Mikroelektronikfertigung teilweise nur eingeschränkt über industrielle Automatisierungsschnittstellen ansprechbar sind, gilt es zunächst mittels geeigneter Anlagenkonnektoren ganzheitliche Schnittstellen zu entwickeln. Auf Basis dieser Schnittstelle sollen mit Hilfe maschineller Lernverfahren Modelle der Fertigungsanlagen entwickelt werden, welche eine KI-gestützte Bewertung des Produktionsprozesses erlauben und dadurch die Fachkräfte bei der Überwachung und Steuerung des Produktionsprozesses unterstützen: Muss derzeit der Produktionsmitarbeiter die Maschinen ständig beobachten, wird zukünftig ein „Rufsystem“ angestrebt, welches die zeitaufwändige ständige Maschinenüberwachung ersetzt. Zusätzlich werden im Projekt Fragen der maximalen Nutzung des Maschinenparks, Vermeidung von Ausfällen in der Fertigung sowie einer effektiven Schnittstelle zwischen Mensch und Maschine gelöst.

Kontakt: Prof. Dr.-Ing. Matthias Franke